Vakumlu Döküm, yalnızca uyum ve işlev testleri için değil, aynı zamanda ürün lansmanı pazarlaması için de tüm uygulama kapsamına yönelik birden fazla yüksek kaliteli model ve prototip üretmek için denenmiş ve test edilmiş bir süreçtir.

Vakumlu Döküm, tüm uygulama kapsamı için birden fazla yüksek kaliteli model ve prototip üretmek için denenmiş ve test edilmiş bir süreçtir; form, uyum ve fonksiyon testleri dahil.

Tinheo, vakumlu döküm ve silikon kalıplama ihtiyaçlarınızı tam olarak karşılayabilecek kapasitededir. Alanında uzun yıllara dayanan uzmanlığımızla, plastik parçalarınızı en yüksek standartta, aynı zamanda uygun maliyetli ve hızlı geri dönüşlerle üretebiliriz.

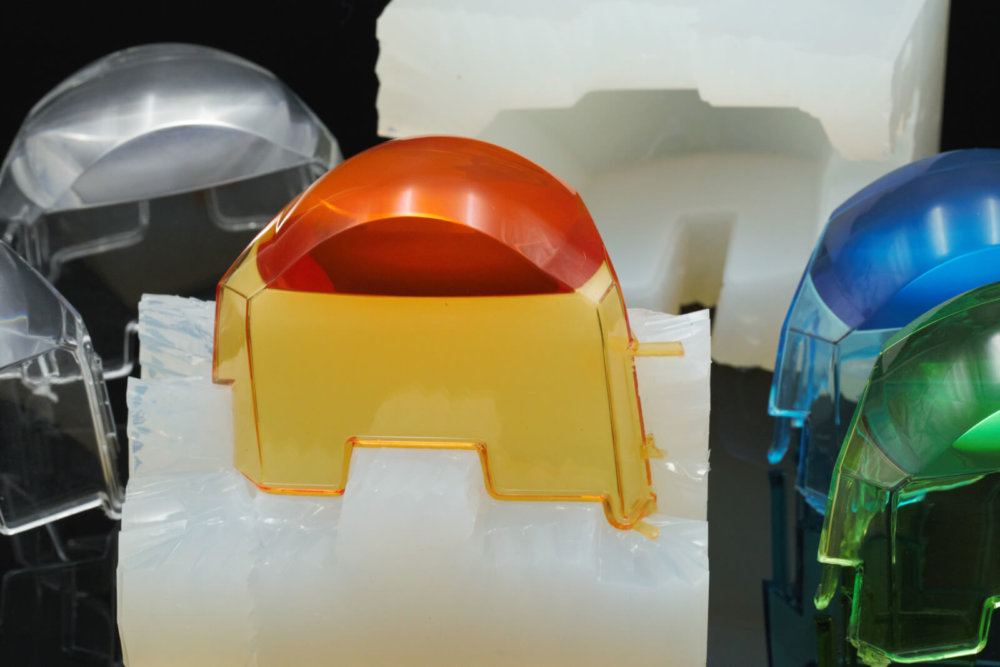

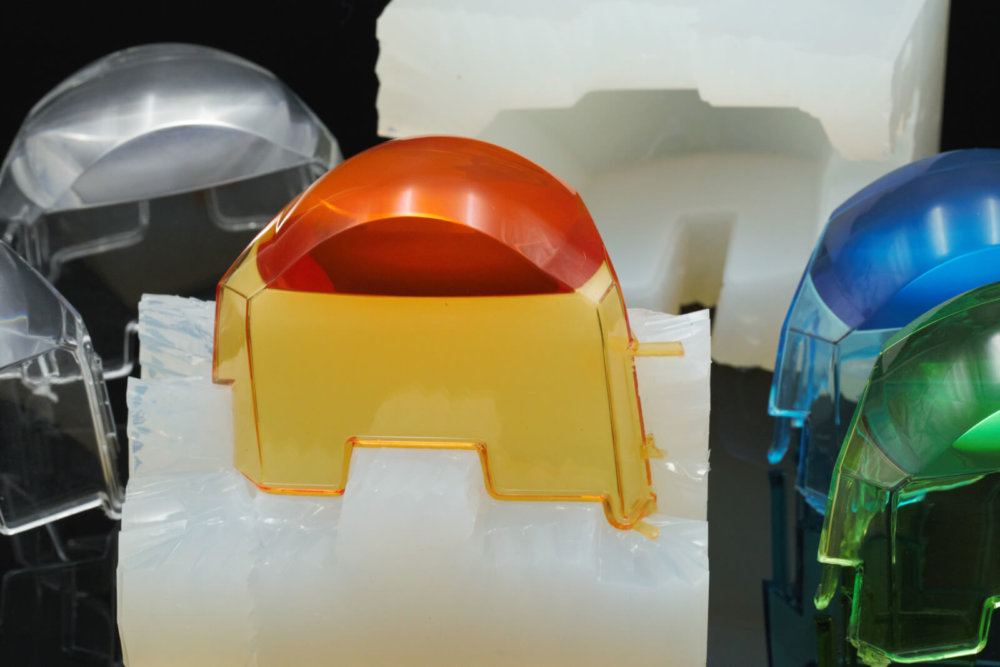

Vakumlu döküm, sert veya esnek parçalar yapmak için harika bir yöntemdir ve yüksek kaliteli prototipler, fonksiyon testleri, konsept provaları ve gösterim demoları için idealdir. Üretan döküm parçaları ihtiyaca göre birkaç adetten yüzlerce adete kadar yapılabilmektedir.

Döküm hizmetlerimiz hakkında daha fazla bilgi için bugün bizimle iletişime geçin.

Vakumlu Dökümün Avantajları

1 Hızlı geri dönüş

Tinheo, parça spesifikasyonuna ve hacmine bağlı olarak 15 gün veya daha kısa sürede 20 parçaya kadar tedarik edebilir.

2 Uygun Fiyat

Silikon kalıplar, enjeksiyonlu kalıplama için kullanılan aletlerden daha ucuzdur, bu da fiyatların düşmesine neden olur.

3 Büyük parçalar üretebilme yeteneği

Kullanılan ekipmanın türüne bağlı olarak vakumlu döküm ile çok büyük parçalar oluşturulabilir.

4 Enjeksiyonlu kalıplamaya göre üstün yüzey kalitesi

Vakum işlemi hava kabarcıklarını ortadan kaldırır ve malzemenin ince ayrıntıları yakalamasını sağlar.

5 Renk seçeneği

Çeşitli renk seçenekleri için reçineye renklendirici pigmentler eklenebilir.

6 Tekrarlanabilirlik

Silikon kalıplar değiştirilmeden önce yaklaşık 20 kez kullanılabilir.

Ortak Vakumlu Döküm Uygulamaları

Görsel prototipler

Konsept kanıtları

Kılıflar ve kapaklar

Düşük hacimli üretim

Pazar testi

Yatırımcı sunumları

Fuarlar

Vakumlu Döküm Nedir?

Vakumlu döküm, sıvı döküm malzemesini bir kalıba çekmek için vakum kullanan bir üretim teknolojisidir. Sıvı malzemeyi bir vida kullanarak kalıba iten enjeksiyonlu kalıplamadan önemli ölçüde farklıdır.

Vakumlu döküm işlemi önemli avantajlar sunar ve özellikle alttan kesilmiş veya ince ayrıntılara sahip parçalar için kullanışlıdır.

Süreç, Tinheo'nun CNC işleme merkezlerinden birini kullanarak oluşturduğu bir ana modelle başlıyor; ancak 3D baskı da kullanılabiliyor. Bu ana model daha sonra sertleşen ve kalıp haline gelen sıvı silikona daldırılır.

Kesildikten ve ana model çıkarıldıktan sonra silikon kalıp kullanıma alınabilir. Bu aşama, pürüzsüz bir yüzey elde etmek için vakumun kabarcıkları ve hava ceplerini ortadan kaldırması nedeniyle döküm reçinesinin kalıba dökülmesini içerir.

Reçine parçası daha sonra bir fırında sertleştirilir ve soğuduktan sonra silikon kalıptan çıkarılır; bu kalıp yaklaşık 20 kez yeniden kullanılabilir. Her döküm parça, orijinal ana modelin tam bir kopyasıdır. Hızlı prototipleme ve küçük miktarlarda kaliteli parça üretimi için mükemmel bir çözümdür.

Vakumlu Döküm Prosesi

Adım 1: Ana bina Master'lar CAD tasarımlarınızın 3 boyutlu katılarıdır. Genellikle CNC işleme veya 3D Baskı ile yapılırlar. 40° sıcaklıkta Master yapımı. Ustaları bitirip inceledikten sonra silikon kalıp yapımına geçeceğiz.

Adım 2: Kalıp yapımı Döküm kalıpları sıvı silikondan yapılır. Döküm kutusunu yarıya kadar sıvı silikonla doldurun, döküm kutusunu silikon tamamen kürleşene kadar ısıtın ve ardından fırında 16 saat kürlenmeye bırakın. Ayrıca ısıtılan ve kürlenen ekstra silikon sıvısıyla doldurun. Kuruduktan sonra kalıp kesilerek açılır ve master çıkarılır.

Adım 3: Parçaları yapın Orijinalin son derece hassas bir kopyasını oluşturmak için döküm reçinelerini boş boşluğa dökün. İki veya daha fazla malzemeyle üst kalıplama bile mümkündür. Silikon kalıplar genellikle ana modelin 20 kadar kopyası için uygundur.

Vakumlu Döküm Teknik Özellikleri

Tipik teslim süresi: Parça spesifikasyonuna ve hacimlerine bağlı olarak 15 gün veya daha kısa sürede 20 parçaya kadar.

Doğru: ± %0,3 (100 mm'den küçük boyutlarda alt sınır ± 0,3 mm'dir)

Minimum et kalınlığı: Kalıbın düzgün doldurulmasını sağlamak için en az 0,75 mm et kalınlığı gereklidir. En iyi sonuçlar için en az 1,5 mm duvar kalınlığı öneriyoruz

Maksimum parça boyutları: Kalıbın boyutu, vakum odasının boyutları (1900 x 900 x 750 mm) ve ürünün hacmi (maksimum hacim: 10 litre) ile sınırlıdır.

Tipik miktarlar: Kalıp başına 25 kopyaya kadar (kalıbın karmaşıklığına ve döküm malzemelerine bağlı olarak)

Renk ve Kaplama: Döküm, özel boyama ve doku öncesinde sıvı poliüretana pigment eklenir.